Kein Automobil verlässt mehr das Band, bei dem nicht wesentliche Teile oberflächenveredelt sind, angefangen bei verchromten Felgen, dekorativen Zierteilen im Interieur bis hin zu verzinkten Schrauben und hartverchromten Kolbenstangen im Motorraum. Die moderne Medizintechnik ist ebenfalls ohne neuere Verfahren der Oberflächentechnik nicht denkbar, aber auch Bauwirtschaft und Sanitärindustrie, die Elektrotechnik und die Elektronikindustrie und – etwas glamouröser – die Hersteller von Modeschmuck kommen ohne Oberflächenveredelung nicht aus.

Galvanotechnik als größtes Segment der Oberflächentechnik

Grundsätzlich wird zwischen Oberflächenbehandlung und Oberflächenbeschichtung unterschieden. Je nach gewünschter Oberflächeneigenschaft, Basismaterial, Geometrie des Bauteils und Fertigungseigenschaften (zum Beispiel Losgröße) gibt es eine Vielzahl unterschiedlicher Verfahren und Materialien, die in der Praxis zum einen nach funktionalen, zum anderen aber auch nach wirtschaftlichen Gesichtspunkten kombiniert werden: Galvanisieren, Feuerverzinken, Lackieren, Wärmebehandlung, Härtetechnik … Mit etwa 30 Prozent des gesamten Branchenumsatzes bildet die Galvanotechnik das größte Segment innerhalb der Oberflächenveredelung.

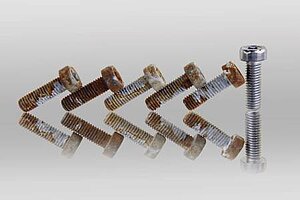

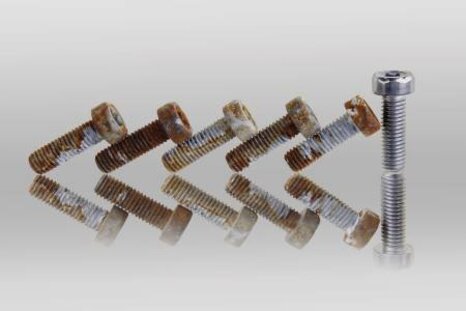

Die Produkte und Gegenstände unseres Alltags sollen immer höhere Anforderungen an Funktion und Design erfüllen. Angenehm in Form und Handhabung, müssen sie zudem langlebig sein, äußeren Einflüssen wie Verschleiß und Korrosion widerstehen und ästhetischen Ansprüchen genügen. Dabei werden häufig Massenwerkstoffe wie Stahl, Messing, Aluminium, Zink-Druckguss oder Kunststoff eingesetzt, die diesen Anforderungen zunächst nicht entsprechen. Erst durch galvanisch hergestellte, nur wenige tausendstel Millimeter dünne Oberflächen aus Kupfer, Nickel, Chrom, Zink, Zinn, Silber oder Gold entstehen aus unedlen Grundwerkstoffen hochwertige, langlebige und/oder ästhetisch anmutende Produkte.

Nachhaltiger Beitrag für die Ressourcen- und Umweltschonung

Der Wertanteil galvanischer Oberflächen beträgt – gemessen am Gesamtwert des Endproduktes – nur 5 bis 15 Prozent. Dennoch spielt die Galvanotechnik bei der Verwirklichung innovativer Produktkonzeptionen eine entscheidende Rolle. Diese wirtschaftliche Komponente verbunden mit der hohen Qualität galvanischer Schichten sind der Schlüssel für die hohe Wertschöpfung der Galvanotechnik in Deutschland.

Nicht nur die technologischen Vorzüge sprechen für Galvanotechnik, gleichzeitig ist sie untrennbar mit der Ökologie verbunden. Galvanische Oberflächenveredelungen erhöhen die Gebrauchsdauer von Gegenständen, Geräten und Anlagen beträchtlich. Dies vermindert in großem Umfang den Anfall von Schrott und den Bedarf an Rohstoffen und Energie zur Herstellung von Ersatzprodukten.

Galvanotechnik schont aber die Rohstoffquellen nicht nur durch Langlebigkeit der galvanisierten Gegenstände, sondern auch durch sparsame Verwendung wertvoller Schichtmetalle. So werden mit lediglich einem Kilo Zink beispielsweise eine Tonne Schrauben, mit 0,1 Gramm Gold an die 5.000 elektronische Kontakte gegen Korrosion geschützt. Die Wertigkeit der mittlerweile zu einer High-Tech-Branche entwickelten Galvanotechnik kann auf eindrucksvolle Zahlen und Ergebnisse verweisen. In der Bundesrepublik Deutschland werden jährlich Schäden durch Korrosion und Verschleiß im Wert von über 150 Milliarden Euro verhindert. Daher ist es nicht verwunderlich, dass die Oberflächentechnik ein stetiges Wachstum verzeichnet.

Messbare Vorteile

Galvanische Oberflächen sind nicht nur wirtschaftlich, wertschöpfend und ressourcen- und umweltschonend, sondern warten mit vielen messbaren Vorteilen auf: Korrosionsschutz, Gewichtseinsparung, Abschirmung/Schutz vor elektromagnetischen Störwellen, Verschleißfestigkeit, perfekte Optik, vielfältige Kombinationsmöglichkeiten, Temperaturbeständigkeit, Gleitfähigkeit, Reibungsminderung, Kontakt- und Leitfähigkeit, Lötbarkeit und chemische Beständigkeit …

Innerhalb der Galvanotechnik werden je nach Anforderung verschiedene Oberflächenverfahren unterschieden, ganz nach dem Motto „Finish follows Function“:

Der dekorative Korrosionsschutz bietet attraktives Aussehen und perfekte Optik sowie gezielte Designeffekte kombiniert mit gutem Korrosionsschutz.

Der kathodische Korrosionsschutz ist ein langzeitiger Korrosionsschutz mit einem guten Erscheinungsbild, der sich auch für erhöhte Temperaturen eignet.

Der funktionelle Korrosionsschutz bietet dauerhaften Schutz gegen Verschleiß und Korrosion kombiniert beispielsweise mit definiertem Gleitverhalten oder Duktilität.

Bedeutung für nahezu alle Wirtschaftsbereiche

Die Branche liefert an einen breiten Abnehmerkreis. Wichtigste Kundengruppe ist die Automobilindustrie, die circa 40 Prozent der gesamten Leistungen der Oberflächentechnik in Anspruch nimmt. Hierbei ist zu berücksichtigen, dass gerade diese Zielgruppe nicht nur die Dienste von Lohnveredlern nutzt, sondern in vielen

Fällen auch entsprechend vorbehandelte Bleche und Bauteile einsetzt, die sowohl von Stahlunternehmen als auch von anderen Zuliefergruppen gefertigt werden. Vielfach wird die Oberflächenveredelung jedoch als Dienstleistung der jeweiligen Endproduktgruppe, also zum Beispiel den Stahlherstellern, zugeordnet.

Weitere wichtige Abnehmergruppen sind der Maschinenbau, die Bauindustrie, die Medizintechnik sowie die Luft- und Raumfahrttechnik. Daneben nehmen aber auch die Elektrotechnik, die Verpackungsindustrie oder die (Tele-)Kommunikations- und Verkehrsindustrie diese Technologien in Anspruch.

Die häufigsten Beschichtungsmetalle sind Zink und Zinklegierungen, auf die wertbezogen rund 40 Prozent aller galvanischen Beschichtungen entfallen, gefolgt von Kupfer-, Nickel-, Chrom-, Zinn- und Edelmetall-Oberflächen. Zunehmend werden auch Legierungen dieser Metalle eingesetzt.

Wirtschaftsfaktor Oberflächentechnik

Die Galvano- und Oberflächentechnik stellt eine der traditionell mittelständisch geprägten Industriebranchen in Deutschland dar. Im engeren Sinne versteht das Statistische Bundesamt darunter die Veredelung von

- zugekauften Erzeugnissen und

- fremden Erzeugnissen im Lohnauftrag (Lohnveredelung).

In Deutschland waren 2018 in der Branche „25.61 Oberflächenveredelung und Wärmebehandlung“ 973 Betriebe mit mehr als 20 Beschäftigten erfasst. Die über 62.000 Beschäftigten erwirtschaften einen Umsatz von rund 8,6 Milliarden Euro. Trotz der zunehmenden internationalen Aktivtäten ist der Exportanteil mit knapp einem Drittel am Gesamtumsatz nicht besonders hoch. Über die zum Teil stark exportorientierten Abnehmerindustrien besteht jedoch eine hohe indirekte Auslandsverbindung, die von der Statistik nicht erfasst wird. Überhaupt bilden diese Zahlen nur die Spitze des Eisbergs, da sämtliche Betriebe unter 20 Beschäftigten bei der statistischen Erfassung komplett unberücksichtigt bleiben. Der ZVO geht von einem Marktvolumen in der Größenordnung von 10 Milliarden Euro allein in der Oberflächenveredelung aus. Damit ist Deutschland das führende Land für Oberflächentechnik in der Europäischen Union.

Hinzu kommt die Anlagen- und Verfahrenstechnologie, die eine elementare Bedeutung für die Qualität des Endprodukts hat. Galvanoanlagen von deutschen Herstellern nehmen eine Spitzenstellung im internationalen Anlagenbau ein. Automatisierung, Rationalisierung sowie Flexibilität bei hochwertige Verarbeitung stehen dabei im Mittelpunkt aller Anstrengungen.

Die Vermeidung von zu entsorgenden Abwässern und der Schutz unserer Umwelt ist besonderes Ziel der Galvanotechnik. Hierzu bieten die Anlagenhersteller zahlreiche Möglichkeiten wie Ionenaustauscher, Recycling durch spezielle Spültechnik, Wasseraufbereitungsanlagen, Energie- und Werkstoffrückgewinnungssysteme, Abwasserbehandlungsanlagen.

Forderungen der EU hinsichtlich der Eingrenzung bzw. Vermeidung schädlicher Stoffe in der Produktion wie VOC, WEEE, RoHS oder die REACH-Richtlinie stellen die Galvano- und Oberflächentechnik zwar vor immer neue Herausforderungen. Gleichzeitig sind sie ein Ansporn – und ein Beispiel für die Flexibilität und Innovationskraft der Branche. So wurden in den vergangenen Jahren unter anderem Cr(VI)-haltige Verfahren durch Cr(III)-basierte ersetzt und vermehrt blei- und cadmiumfreie Schichtsysteme bereitgestellt.

Galvanotechnik – das Prinzip

Die Galvanotechnik verdankt ihren Namen und Ursprung dem italienischen Naturforscher Luigi Galvani (1737 – 1798). Aufgrund seiner Entdeckung, dass sich aus elektrochemischen Elementen Gleichstrom gewinnen lässt, wird noch heute der Gleichstrom auch vielfach als galvanischer Strom bezeichnet. Es wird jedoch davon ausgegangen, dass schon in der Antike die Vergoldung von Gegenständen mithilfe von Galvanotechniken bekannt war.

Beim Galvanisieren wird das zu beschichtende Bauteil in eine wässrige Metallsalzlösung, den sogenannten Elektrolyten, eingetaucht und an den negativen Pol einer Gleichstromquelle (Kathode) angeschlossen, während das abzuscheidende Metall – Kupfer, Nickel, Chrom, Zink etc. – mit dem positiven Pol (Anode) verbunden wird. Wird eine Gleichspannung angelegt, scheiden sich die aufgelösten Metallsalze am Bauteil als Metallüberzug ab. Dabei ist die Schichtdicke nach dem Faraday’schen Gesetz berechenbar und heute prozesssicher reproduzierbar. Stammen die Elektronen bei der elektrolytischen Metallabscheidung aus einer Stromquelle, so kommen sie bei der außenstromlosen Metallschichtbildung immer aus einem dem Elektrolyt zugesetzten Reduktionsmittel, das die Metallionen zum Metallatom reduziert und dabei selbst oxidiert wird. Ein spezifisches Merkmal der außenstromlosen Metallisierung besteht darin, diesen Vorgang nur an der zu metallisierenden Oberfläche ablaufen zu lassen.