Chemisch Nickel kommt in vielen Bereichen und bei vielen Produkten zum Einsatz, vom Maschinen- und Bergbau über die Luft- und Raumfahrt, die Automobil- und Elektronikindustrie bis zur Chemischen, Kunststoff- und Erdöl- bzw. Erdgasindustrie.

Die Schichteigenschaften bzw. ihre Qualität hängen von vielen Faktoren ab: Basismaterial, Vorbehandlung, Art des Chemisch-Nickel-Verfahrens, Abscheidungsbedingungen, Schichtdicke und Nachbehandlung. Zur Festlegung optimaler Verfahrensparameter sollte daher vor jeder Beschichtung ein Gespräch zwischen Beschichter und Anwender stattfinden.

Wenn Beständigkeit gefragt ist

Chemisch-Nickel-Überzüge sind nicht nur homogen und porenfrei, sie widerstehen auch den meisten organischen und anorganischen Medien, ausgenommen oxidierenden Säuren. Insbesondere bei neutralen und alkalischen Lösungen ist die Beständigkeit sehr gut. 25 μm dicke Schutzüberzüge bieten Stahl oder Aluminium, selbst in aggressivem Industrie- oder Seeklima, viele Jahre Schutz.

Die Mikro-Härte der Überzüge im abgeschiedenen Zustand liegt im Bereich zwischen 500 und 700 HV 0,1. Die plastische und elastische Verformbarkeit beträgt, je nach Überzugstyp, 0,1 bis über 2 Prozent. Das Maximum mit Schichthärten von bis zu 1.000 HV 0,1 und damit eine weitere Verbesserung des Verschleißverhaltens lässt sich durch thermische Nachbehandlung erzielen.

Chemisch Nickel kann für viele Anwendungen auch mit Hart- und Trockenschmierstoffen mit besonders guten tribologischen Eigenschaften abgeschieden werden. Hierzu zählen beispielsweise Siliciumcarbid, PTFE oder Diamant.

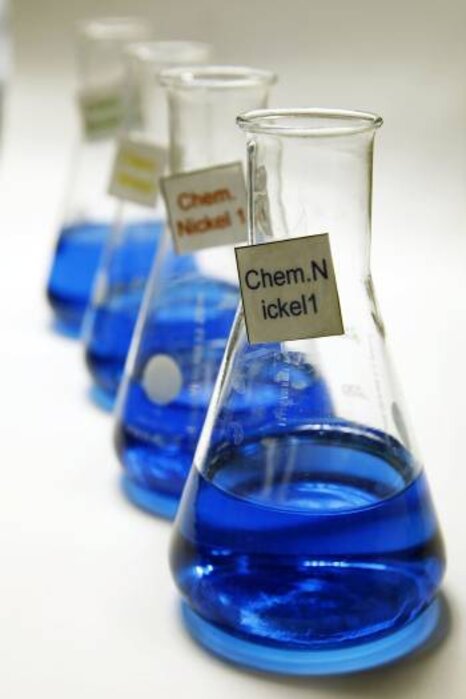

Das Verfahren

Die zu beschichtenden Werkstücke werden in ein Chemisch-Nickel-Bad getaucht, in dem sich neben Nickel-Ionen Reduktionsmittel und andere Chemikalien befinden. Als Reduktionsmittel wird meist Natriumhypophosphit verwendet. Das Chemisch-Nickel-Bad ist leicht sauer und benötigt Betriebstemperaturen zwischen 60 und etwa 92°C. Die Abscheidungsgeschwindigkeit liegt je nach P-Gehalt der Schicht zwischen 10 und 25 μm/h. Die Schichtdicke des Überzuges ist abhängig von der Expositionszeit. Die Überzüge enthalten zwischen 3 und 14 Masse-Prozent Phosphor, abhängig von der Badzusammensetzung und den Arbeitsbedingungen.

An katalytisch wirkenden Oberflächen werden entsprechend der stark vereinfachten Gleichung Ni2+ + Hypophosphit → Ni + Orthophosphit Nickel-Phosphor-Legierungen abgeschieden. Neben Nickel wird außerdem reduktiv Phosphor abgeschieden, der sich mit in die Schicht einbaut, und es wird Wasserstoff entwickelt. Im Gegensatz zur elektrolytischen Vernicklung weisen die abgeschiedenen Überzüge eine homogene, nahezu geometrieunabhängige Schichtdicke am gesamten Bauteil auf.